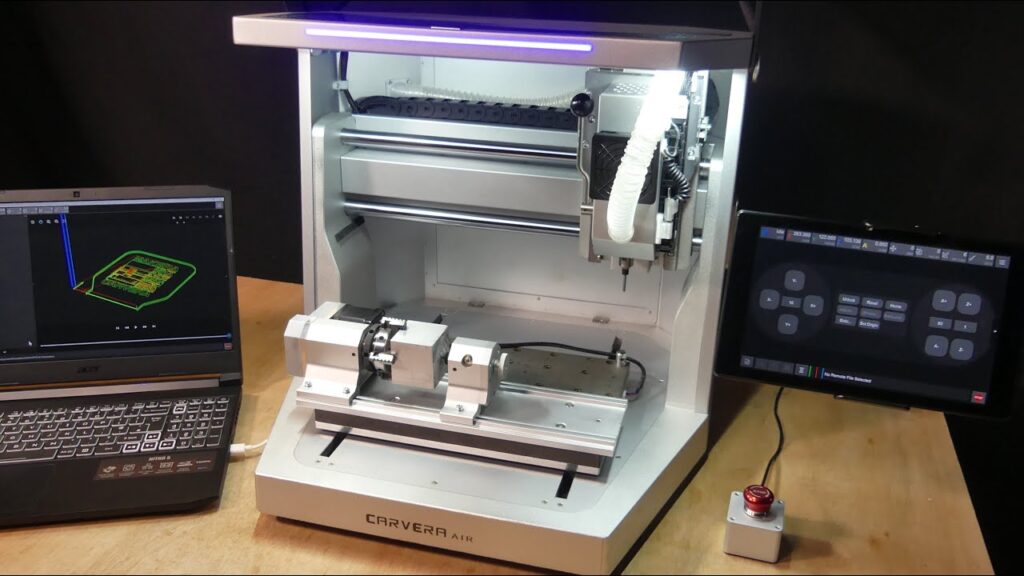

Esta é a Carvera Air, uma nova fresadora CNC de mesa de baixo custo da Makera, que foi lançada como Kickstarter, com desconto. Ele foi projetado para fresar alumínio, PCBs, plásticos, acrílico, relevos e entalhes rotativos. Makera me forneceu uma unidade de desenvolvimento para esta revisão. Ele possui alguns recursos impressionantes, incluindo: Um trocador rápido de ferramentas Um ajustador de altura da ferramenta Uma sonda de altura Um Laser Uma caixa totalmente fechada E um 4º eixo rotativo opcional. O chassi principal é feito de alumínio fundido. Os eixos X e Y funcionam em hastes lineares de 20 mm e os eixos zed ou Zee em trilhos lineares de 15 mm. Os eixos são acionados por parafusos esféricos de 12 mm e motores de passo. O fuso é alimentado por um motor sem escova com controle de malha fechada e velocidade máxima de 13.000 rpm. A máquina vem com uma pinça de ferramenta de 1/8”. Outros tamanhos estão disponíveis e podem ser instalados com a ferramenta incluída.

Anéis de plástico são encaixados nos eixos da ferramenta para inserção rápida e fácil da ferramenta na profundidade correta. A máquina mede 50cm de largura, 48cm de profundidade e 48cm de altura. Possui área de trabalho de 30cm x 20cm. E uma folga do pórtico de 12cm. Para fixação do trabalho, são fornecidos um suporte em forma de L e grampos. Estes podem ser usados em duas posições predefinidas, âncora 1 ou âncora 2. Uma placa de toque da sonda XYZ também é fornecida para zerar os eixos quando o sistema de ancoragem não é usado. Um painel traseiro removível permite usinar peças mais longas usando ladrilhos do percurso da ferramenta. Uma sapata de poeira é fornecida para coleta de poeira, com a porta de vácuo na parte traseira da máquina. Um soquete na parte traseira pode ser usado para controlar um relé para alternar o vácuo automaticamente.

A máquina é gerenciada por um controlador que fornece conectividade USB e Wi-Fi. Ele também executa Gcode diretamente de um cartão de memória Micro SD para maior confiabilidade. Makera fornece software de controle para Windows, Mac e Android. Um braço dobrável permite montar um telefone celular ou tablet e uma tomada USB fornece energia. A máquina foi entregue em uma caixa de embalagem. É bastante substancial, pesando 30kg, ou 66lbs. Dentro havia vários pacotes, incluindo um kit de ferramentas, materiais, acessórios e um pacote de fabricação de PCB. Havia também o 4º eixo rotativo. E o kit de máscara de solda UV. Agora vamos configurar a máquina. Primeiro, o braço dobrável é preso ao chassi. Ele pode ser montado em qualquer lado com os parafusos incluídos e a chave Allen. O interruptor de parada de emergência está conectado e liberado.

Depois podemos conectar o cabo de alimentação e ligar a energia. A máquina começa voltando para casa. Homing usa os interruptores de limite para encontrar sua posição inicial. A seguir, baixamos o software do controlador do site da Makera e o instalamos. Podemos nos conectar à máquina via USB ou ao ponto de acesso Wi-Fi integrado do Carvera. E por último, após conectar, podemos configurar o Carvera para ingressar em nossa rede Wi-Fi local. Makera forneceu alguns exemplos de projetos para nos ajudar a aprender como usar o Carvera. A primeira é uma luz LED com iluminação de borda, que envolve fresar uma PCB, uma base de plástico ABS, uma placa de acrílico e um interruptor de toque de alumínio. Começaremos com o PCB. Estas são as ferramentas e os números das ferramentas de que precisaremos. Primeiro, conectamos ao Carvera e, em seguida, movemos a mesa para a posição livre para facilitar o acesso. Instale um dos spoilers incluídos. Instale o grampo de canto, usando dois pinos e parafusos.

Em seguida, prenda a placa PCB vazia. O gerenciamento de arquivos é onde podemos carregar os arquivos Gcode. A pasta de exemplos contém os arquivos gcode dos projetos. Vamos selecionar o primeiro arquivo pcb. Então, em “config and run”: A posição de origem do trabalho é definida como Âncora 1 com um deslocamento X de 15 e um deslocamento Y de 10. A margem de digitalização está habilitada. E o nivelamento automático está habilitado, com padrão 5 x 5 e altura 2. O botão Executar inicia o trabalho e Carvera nos avisa que a ferramenta deve ser trocada para a sonda de altura. Assim que a sonda estiver instalada, clique em confirmar e o configurador de ferramentas medirá o deslocamento de altura da sonda.

A opção “scan margin” traça o contorno do percurso com um ponteiro laser. Em seguida, a sonda mede a altura do material em um padrão de grade, criando um mapa de altura da superfície do material. Este mapa é usado para modificar o codifique e usine a camada de cobre do PCB até uma profundidade consistente. A seguir, a ferramenta é alterada para o bit V. O deslocamento da altura da ferramenta é medido. Em seguida, Carvera fresa os traços do design do PCB. A seguir, aplicaremos uma máscara de solda curada por UV na placa de circuito impresso. A mesa é movida para a posição livre para liberar espaço para a lâmpada UV. O PCB precisa ser limpo para que a máscara de solda possa aderir corretamente. A máscara de solda deve ser aplicada em camadas finas; caso contrário, leva muito tempo para curar. Estou usando uma folha de acetato para ajudar a espalhar bem.

Preenchendo quaisquer lacunas. Então, a luz UV é usada para curá-lo. Em seguida, o segundo arquivo pcb gcode é carregado. Desta vez, podemos desativar a margem de varredura, o nivelamento automático e a sonda Z automática. A ferramenta de folga está instalada. A ferramenta de folga é usada para remover a máscara de solda das almofadas. Finalmente, a ferramenta é trocada por um moinho de milho de 0,8 mm para fresar os furos e cortar a placa. Makera fornece uma pequena serra útil para cortar as abas. Em seguida, passamos para a base. A posição de origem do trabalho é definida como Âncora 1 com um deslocamento X de 15 e um deslocamento Y de 20. A margem de digitalização está habilitada E o nivelamento automático está habilitado, com um padrão 5 x 3 e uma altura de 2 Primeiro, a sonda é instalada. Ele é tocado no configurador de ferramentas para medir o deslocamento do comprimento da ferramenta. O percurso da ferramenta é delineado com o ponteiro laser.

Em seguida, ele analisa um padrão de grade para formar um mapa de altura. Desta vez, vou instalar a sapata de poeira. Esta é a versão de desenvolvimento; A Makera planeja melhorá-lo para máquinas de produção. A fresa de topo de canal único de 25 mm está instalada. E tocou contra o configurador de ferramentas. Em seguida, a broca em V é instalada. Em seguida, volte para a fresa de topo de canal único de 25 mm para cortar a peça. Se você está se perguntando, é assim que é fresar sem a sapata de pó! A próxima parte do projeto é a placa de acrílico. Vários arquivos gcode com imagens diferentes estão disponíveis no diretório de exemplos. A broca v é instalada para gravar a imagem. Em seguida, a fresa de topo de canal único é usada para cortar o sinal. A parte final do projeto é o interruptor de toque de alumínio, fresado a partir de uma placa de alumínio 6061T6 com 6 mm de espessura.

A fresa de topo de canal único de 12 mm está instalada. Esta máquina de desenvolvimento não está equipada com bico de ar, mas um será incluído nas máquinas de produção. O Resultado As peças foram montadas e este é o resultado. O próximo projeto é uma escultura em relevo. O material é uma placa de ferramentas epóxi, que esculpe facilmente e segura bem os detalhes. Esqueci de ligar a extração de poeira no início. Fechar a tampa amortece consideravelmente o som. O próximo projeto é uma gravação de imagem a laser. O laser tem uma potência de saída de 5 W e foi projetado para gravação em vez de corte. O módulo laser vem com uma tela de segurança removível e um par de óculos de segurança é fornecido para uso seguro.

Para configurar o laser no software de controle, configurei a configuração Offset Z com o valor escrito no módulo laser. É possível que isso seja pré-configurado nas máquinas de produção. O arquivo gcode de exemplo pode ser carregado e executado como antes. O processo começa com a sonda. Em seguida, o módulo laser é instalado. Seu eixo se encaixa na pinça da ferramenta e o laser trava no lugar. O laser toca o configurador de ferramentas para medir seu deslocamento de altura e então grava a imagem. O exemplo final é uma escultura 3D com o 4º eixo rotativo. O módulo do 4º eixo é posicionado com dois pinos de alinhamento. E preso com 6 parafusos. Antes de conectar, a máquina deve ser desligada. Um pequeno furo pode ser feito no centro do bloco de epóxi para facilitar a instalação.

Em seguida, ele pode ser instalado nas mandíbulas do mandril e fixado com o contraponto. Antes de ligar a máquina, o bloco epóxi deve ser posicionado com a borda voltada para cima. Alternativamente, o eixo A pode ser deslocado para ajustar sua posição e então o eixo A pode ser zerado. Agora, podemos carregar o gcode para o percurso de desbaste. A origem do trabalho é definida com um deslocamento x de 50 mm e um deslocamento Y de zero A margem de digitalização e a sonda z automática estão ativadas.

Então podemos executar o trabalho Instalar a sonda. Ele é tocado no configurador de ferramenta para definir o deslocamento do comprimento da ferramenta. Em seguida é traçado o contorno do percurso e o eixo Z é zerado, utilizando o cabeçote como referência. A primeira ferramenta é a fresa de topo de canal único de 25 mm. Ele é tocado no ajustador de ferramenta E então o passo de desbaste rotativo começa.

Esse é o passo de desbaste completo. Agora podemos carregar o gcode para o percurso de acabamento. A margem de digitalização e a sonda z automática estão desativadas. O bit v está instalado. E finalmente, começa a passagem final. Agora, vamos dar uma olhada mais detalhada no fresamento de placas de circuito impresso. A placa PCB tem uma camada de cobre muito fina. 1 onça de cobre tem uma profundidade de 1,37 mils ou 0,035 mm.

2 onças de cobre tem uma profundidade de 2,74 mm. Bits em V são usados para cortar os traços. Possuem ponta plana e ângulo de ferramenta, o que significa que a largura do corte depende da profundidade do corte. Os dois tipos de bits v fornecidos no pacote de fabricação da PCB são: Um vbit de 30 graus com ponta de 0,2 mm e um vbit de 60 graus com ponta de 0,1mm Para melhores resultados, precisamos calcular a largura do corte; Eu uso uma planilha do Excel para fazer isso usando esta fórmula. A regra de projeto de folga mínima em nosso software PCB deve ser definida para a largura de corte calculada. A seguir, vou testar o quão bem o Carvera pode fresar trilhas. Eu criei um design de PCB no Fusion 360 com larguras de trilha variando de 16mil a 3mil. Os arquivos gerber foram exportados e abertos com Flatcam.

Flatcam é um software de fresamento de PCB de código aberto. Vou usar uma broca V de 30 graus de 0,2 mm e uma profundidade de corte de 0,1 mm, então defini a largura de corte para 0,254 mm. A taxa de avanço é de 300 mm/min e a velocidade do fuso é de 12.000 rpm. Também adicionei o comando gcode de alteração da ferramenta T2 M06 à caixa pré-código g. O gcode foi exportado e executado a partir do software do controlador Carvera com o nivelamento automático habilitado. Também instalei um bocal de ar e conectei-o a um compressor para limpar a poeira. Testei os trilhos quanto à continuidade e curtos-circuitos. este é o resultado; funcionou perfeitamente. A menor trilha tem 3mil ou 0,08mm de largura. Em seguida, criei um PCB de teste com um pacote QFN 28 e 6 mil trilhas. Desta vez, usei a broca V de 60 graus de 0,1 mm. A profundidade de corte foi definida em 0,08 mm e a largura de corte em 0,192 mm. A velocidade de avanço foi de 300 mm/min e a velocidade do fuso foi ajustada para 12.000 rpm. Ok, então a primeira tentativa não deu certo e foi porque esqueci de ativar o nivelamento automático.

Isso faz uma grande diferença porque os PCBs não são planos e estamos fresando apenas até uma profundidade de 0,08 mm, então às vezes a broca v nem toca a superfície. Então, vamos tentar novamente, desta vez com o nivelamento automático ativado. Esse foi um resultado muito melhor. Após a moagem permaneceram alguns detritos de cobre, que limpei com uma escova de dentes. É sempre uma boa ideia verificar curtos e continuidade. O resultado final foi excelente. O único problema que tive foi esquecer de ativar o nivelamento automático. A seguir, vamos testar o fresamento de alumínio. Baixei e instalei as definições de máquina, pós-processador e bibliotecas de ferramentas do Fusion 360 do site da Makera. E então criei um modelo de teste com bolsas de teste quadradas de 20 mm com profundidade de 4 mm. Estou usando o HSMAdviser para calcular os avanços e velocidades e instalei um bocal de ar para limpeza de cavacos. Para o primeiro teste, estou usando a fresa de topo de canal único de 1/8” que acompanha a máquina. Começa com uma entrada em hélice e depois um percurso adaptativo. Em seguida, mudei a pinça da ferramenta para 6 mm e instalei uma fresa de topo de canal único de 6 mm para o segundo teste.

Finalmente, para o terceiro teste, usei uma fresa de topo de 3 canais e 5 mm. De volta ao Fusion 360, criei um modelo para um suporte de motor de passo Nema 23. Exportei o gcode e executei-o no controlador Carvera. A ferramenta é a fresa de topo de canal único de 1/8 12 mm que acompanha o Carvera. Começando com um caminho de ferramenta adaptável para cortar o bolsão. Um segundo percurso adaptativo para cortar um furo. Contorne percursos para limpar as bordas. Em seguida, uma operação de furo para fresar os furos de montagem seguida por um contorno operação de recorte do perfil e, por último, uma operação de chanfro. A seguir, vamos tentar o entalhe 3D do 4º eixo com o Fusion 360. Infelizmente, os percursos rotativos estão disponíveis apenas com a extensão de fabricação. Então, vou usar o fresamento indexado, que consiste em operações de desbaste adaptativo da parte superior e inferior e percursos de acabamento paralelos dos quatro lados.

A madeira é de uma velha cadeira infantil Beech Ikea. Esta é uma maneira fácil de zerar o eixo rotativo A. A sonda define a altura do eixo z e uma fresa de topo de canal único de 1/8” e 25 mm é instalada para as operações de desbaste. Começamos com um percurso adaptativo de cima para baixo. Em seguida, o 4º eixo gira 180 graus e então um percurso adaptativo do lado oposto.

Uma ponta esférica de 2 mm foi instalada para as passagens de acabamento. O primeiro lado funcionou bem, mas o segundo lado parecia estar cortando mais material do que eu esperava e, para resumir a história, o 4º eixo estava girando na direção errada. Isso foi facilmente corrigido alterando o campo de orientação X do eixo A na definição da máquina Carvera. Resolvi respeitar o defeito e executei novamente o gcode com o mesmo pedaço de madeira. E desta vez funcionou corretamente. Finalmente, executei alguns percursos para separar o cabeçote. Depois limpei os danos com uma Dremel. Apliquei um pouco de selante e um polidor rápido. Ficou muito bom, mesmo a parte danificada. Kiri: Moto é um software de câmera de código aberto gratuito que roda em um navegador. Ele pode importar arquivos STL e produzir percursos rotativos para o 4º eixo. Pelo que eu sei, atualmente é o único software de câmera gratuito que pode fazer isso. O Cavera já vem pré-configurado no Kiri:moto, e um banco de dados de ferramentas pode ser baixado na página GitHub do Makera.

Para começar, importei um modelo STL e então configurei as operações do percurso. Começando com uma operação de índice, que define o eixo rotativo para 0 graus, depois uma operação aproximada para remover a maior parte do material do topo. Uma operação de índice para girar o eixo rotativo em 180 graus, seguida por uma segunda operação grosseira para remover o restante do material. Em seguida, um índice para girar o eixo rotativo de volta a zero graus. E uma operação de torno para gerar um percurso de acabamento rotativo. Em seguida, exportei o gcode e executei-o a partir do software de controle Carvera. O trabalho começa com a sonda. Em seguida, a fresa de topo de canal único 1/8” 25mm foi instalada.

E o passe difícil começou. A ferramenta foi alterada para av bit e o passe de acabamento rotativo foi iniciado. Este é o resultado. Kiri:moto fez um ótimo trabalho e vale a pena tentar. Por fim, dei uma olhada no Makeracam, o software cam da própria Makera, que ainda está em desenvolvimento e atualmente limitado a caminhos de ferramentas 2D. Para testar, criei um design no Inkscape, exportei-o como um arquivo DXF e depois importei o arquivo para o Makeracam. Em seguida, criei alguns percursos de laser e fresamento, exportei o gcode e executei-o no software de controle Makera. A madeira é pinho reciclado. Ok, revisão final. Achei o trocador de ferramentas excelente.

É muito rápido e perfeito para desenvolvimento ou produção de peças únicas. A precisão da máquina é muito boa; Consegui resultados muito bons com fresamento de PCB e alumínio. Ter um case totalmente fechado é ótimo, pois reduz o ruído e a poeira. O sistema de fixação e posição da âncora funciona bem. Sinto falta da conveniência de um aspirador embutido. A Makera está planejando: melhorar a tampa, melhorar a sapata de poeira, adicionar um bocal de jato de ar e instalar motores de passo de circuito fechado. No geral, acho que esta é uma ótima máquina. Diz-me o que pensas? Finalmente, embora a Makera tenha um bom histórico, o Kickstarter não é uma loja online e as recompensas não são garantidas, então faça sua própria pesquisa.

Colocarei um link para o Carvera na tela final, espero que você tenha achado o vídeo útil. Obrigado por assistir e até a próxima..

![Giới thiệu các kênh Marketing 0 đồng [ Bài 1] – Công cụ marketing](https://59s.com.br/wp-content/uploads/2022/12/htmlF_IMG_638b365461402-1024x576.jpg)