A Toyota sabe como fazer carros. Faz isso tão bem que se tornou a primeira empresa

a produzir mais de 10 milhões por ano. O seu sucesso está enraizado num sistema especial

e deu início ao que hoje é conhecido como “Manufatura Enxuta”, um espírito imitado por empresas de todo o

mundo para tornar os produtos mais rápidos, mais baratos e melhores. Após a Segunda Guerra Mundial, o Japão

ficou numa posição económica precária. “O aço e outros metais são escassos” Já em desvantagem pela falta de recursos naturais, os

materiais eram difíceis de encontrar e as empresas tinham de ser criativas para competir. O fundador da Toyota, Sakichi Toyoda, iniciou

um negócio de teares, mas foi seu filho Kiichiro quem fundou a empresa automotiva em 1937. Eles estavam acostumados a trabalhar com margens estreitas

– à medida que a escassez de materiais aumentava durante a guerra, o número de faróis em seu modelo O

caminhão K foi reduzido a um e só tinha freio em um dos eixos.

O ponto de viragem para o Sistema de Produção da Toyota

viria no início dos anos 50, quando o primo de Kiichiro, Eiji, viajaria para os EUA com

um veterano maquinista de tear, Taiichi Ohno. Eles visitaram a fábrica da Ford em River Rouge, em Michigan,

e ficaram impressionados com a escala da operação, mas sabiam que no Japão, com falta de dinheiro, as empresas

não tinham os recursos para tal sistema; Ter meses de estoque em

um depósito iria ocupar um capital precioso que eles não tinham. Em vez disso, o que realmente impressionou Ohno foi uma visita

a um supermercado, um Piggly Wiggly, segundo a lenda… O Japão não tinha

lojas de autoatendimento naquela época – e ele ficou impressionado com a maneira como os clientes podiam escolher exatamente o que

queriam. queriam, quando queriam. Ele decidiu modelar sua linha de produção com

uma ideia semelhante; Com uma “fórmula de supermercado”, na primeira fase foram produzidas apenas peças suficientes

para substituir o que foi usado na segunda, e assim por diante. Foi aqui que o sistema ‘Just In Time’

realmente tomou forma.

A Toyota conseguiu eliminar grande parte do desperdício no sistema da Ford, fabricando um

número menor de peças para serem usadas quando necessário, permitindo que a empresa operasse

com um orçamento mais apertado. Como parte disso, Ohno desenvolveu o ‘Kanban’

– um método de programação baseado em sinais que mostra as mercadorias que entram, as mercadorias em produção e as mercadorias que saem.

Agora é visto como um precursor dos códigos de barras. Ohno e Toyoda também notaram que as

empresas automóveis americanas ainda empregavam muitas das primeiras técnicas de produção de Henry Ford

– mantinham as operações a todo vapor para

maximizar a eficiência de escala e depois reparavam os carros defeituosos depois de

saírem da linha.

Ohno acreditava que isso causava mais problemas e

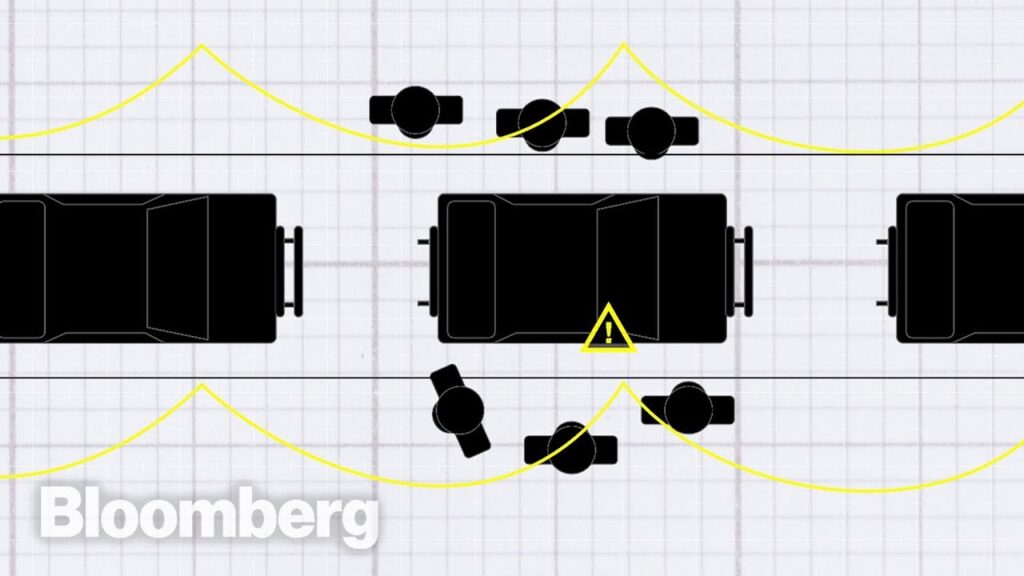

não incentivava os trabalhadores, ou as máquinas, a pararem de cometer erros. Então ele colocou uma corda acima de cada estação que

qualquer trabalhador poderia puxar para parar toda a assembléia caso detectasse algum problema. Toda a equipe

trabalharia nisso, para evitar que acontecesse novamente. À medida que as equipes identificavam mais problemas, o número

de erros começou a cair drasticamente. Combinado com uma cultura de melhoria contínua e incremental

– chamada “kaizen” – o Sistema Toyota de Produção construiu uma marca conhecida por

fabricar carros confiáveis e acessíveis.

Mas a Toyota também estava se tornando boa na produção

rápida de carros. Em 1962, a empresa produziu um milhão de

veículos. Em 1972, tinham produzido dez milhões. Foi nessa altura que a eficiência das

suas fábricas permitiu à Toyota produzir um carro a cada 1,6 homens-hora – muito menos do que

os seus concorrentes nos EUA, Suécia e Alemanha.

dirigir carros japoneses tornou-se muito mais atraente para os americanos, cujos veículos

potentes, mas que consomem muita gasolina, de repente se tornaram muito caros para dirigir. Hoje, a Toyota fabricou mais de 250 milhões de veículos… Outros recorreram a eles para aprender as lições

do “Lean” – combinar o artesanato com a produção em massa, evitando o desperdício, enquanto se esforçam pela

melhoria constante. A Boeing é talvez a mais famosa, reestruturando

uma fábrica para melhor atender ao TPS. A Intel é outro embaixador lean de longa data

e está explorando os princípios no contexto da IA e da IoT.

Um hospital canadense até usou o sistema da Toyota

para diminuir o tempo de espera em seu pronto-socorro. O Sistema Toyota de Produção mudou não apenas a

forma como os carros são fabricados globalmente, mas também a forma como abordamos o ponto final das coisas. Também mostrou que sempre existe uma maneira melhor

de fazer um produto..

![Giới thiệu các kênh Marketing 0 đồng [ Bài 1] – Công cụ marketing](https://59s.com.br/wp-content/uploads/2022/12/htmlF_IMG_638b365461402-1024x576.jpg)